工業物聯網時代下PLC聯網與實時數據監控系統研發

在智能制造與工業4.0浪潮的推動下,將可編程邏輯控制器(PLC)接入網絡,實現對電機電流、溫度、流量等關鍵運行參數的實時監控與采集,已成為提升生產效率、保障設備安全與實現預測性維護的核心技術手段。這一過程依賴于可靠的傳輸終端與功能強大的計算機軟件研發,共同構建了一個高效、智能的數據閉環系統。

一、 PLC聯網:數據采集的基石

PLC作為工業自動化控制的核心,其內部存儲著設備最實時、最底層的運行狀態數據。傳統的獨立運行模式已無法滿足現代工廠對數據整合與分析的需求。通過為PLC添加通信模塊(如以太網模塊、串口服務器或專用工業網關),或直接選用具備網絡功能的PLC型號,可以將其無縫接入工廠局域網乃至互聯網。聯網后,PLC能夠將電機三相電流、繞組溫度、軸承溫度、介質流量、壓力、轉速等關鍵參數,以標準的工業通信協議(如Modbus TCP/IP、OPC UA、Profinet、EtherNet/IP等)持續不斷地向外發送。

二、 傳輸終端:數據流的可靠橋梁

傳輸終端在此體系中扮演著“通訊員”與“翻譯官”的雙重角色。它可以是:

- 工業網關/邊緣計算終端:不僅負責協議轉換(將PLC協議轉換為MQTT、HTTP等適用于廣域網的協議),還能在數據上傳前進行邊緣側的數據預處理、濾波、緩存和初步分析,減輕云端或中心服務器的壓力。

- 遠程傳輸單元(RTU):在分布式或野外場景(如泵站、管網監測)中,RTU集成了PLC功能與無線通信功能(4G/5G、LoRa等),直接采集傳感器數據并遠程傳輸。

這些終端確保了數據從嘈雜的工業現場到信息世界傳輸的穩定性、實時性與安全性,尤其是在網絡中斷時能保證數據不丟失。

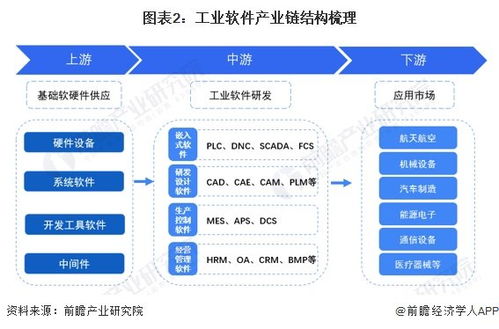

三、 計算機軟件研發:數據價值挖掘的核心

匯聚而來的海量實時數據,需要通過專業的計算機軟件進行呈現、分析與管理。軟件研發通常分為以下幾個層面:

- 數據采集與通信服務:開發后臺服務程序,負責與眾多傳輸終端建立連接,穩定、高效地解析并接收來自不同品牌、不同協議PLC的數據,存入實時數據庫或時序數據庫中。

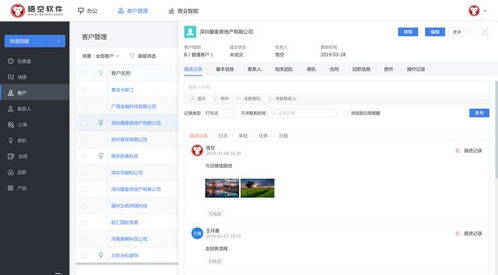

- 實時監控與可視化界面(SCADA/HMI):研發圖形化的人機界面。操作人員可以在中央控制室的屏幕上,看到全廠設備的動態流程圖,其中電機電流、溫度、流量等數據以數字、儀表盤、趨勢曲線、顏色預警等形式實時刷新。一旦電流過載、溫度超標或流量異常,系統能立即觸發聲光報警并記錄事件。

- 數據存儲、分析與報表:軟件需具備強大的歷史數據存儲與查詢功能。基于歷史數據,可以進行:

- 趨勢分析:觀察設備長期運行狀態,優化工藝參數。

- 能效分析:通過電流與運行時間計算能耗,尋找節能空間。

- 預測性維護:分析電機電流諧波、溫度變化趨勢,結合算法模型預測軸承磨損或絕緣老化故障,變“事后維修”為“事前維護”。

- 自動生成生產報表、設備運行報告、能耗報表等。

- 云平臺與移動端集成:現代系統往往支持將數據同步至私有云或公有云平臺,并開發配套的移動App。這使得管理人員能夠隨時隨地通過手機或平板電腦監控工廠狀態,接收報警推送,實現管理的移動化與便捷化。

四、 系統集成帶來的價值

將PLC聯網、傳輸終端與軟件平臺整合為一個系統,實現了:

- 透明化管控:打破信息孤島,工廠運行狀態一目了然。

- 提升設備利用率與安全性:實時監控避免了設備過載運行,及時預警防止了重大事故。

- 科學決策支持:基于數據分析的決策,替代了傳統的經驗判斷,提升了生產管理與設備維護的精細化水平。

- 降本增效:減少非計劃停機,降低維護成本,優化能源消耗,直接提升企業競爭力。

###

PLC聯網實時數據監控系統的構建,是一個融合了工業自動化、物聯網通信與計算機軟件技術的綜合性工程。其成功實施,不僅需要穩定可靠的硬件傳輸終端作為基礎,更離不開功能全面、體驗優良的軟件平臺進行數據價值升華。隨著技術的不斷演進,這類系統將更深地融入人工智能與大數據分析,為工業智能化提供源源不斷的動力。

如若轉載,請注明出處:http://www.vpbdmh.cn/product/55.html

更新時間:2026-01-13 09:25:04